Установка для определения статических и динамических модулей упругости

| Производитель | АМКОР |

| Модель | AMR-C 4000 |

Запросить цену

AMR-C 4000

Установка для определения статических и динамических модулей упругости

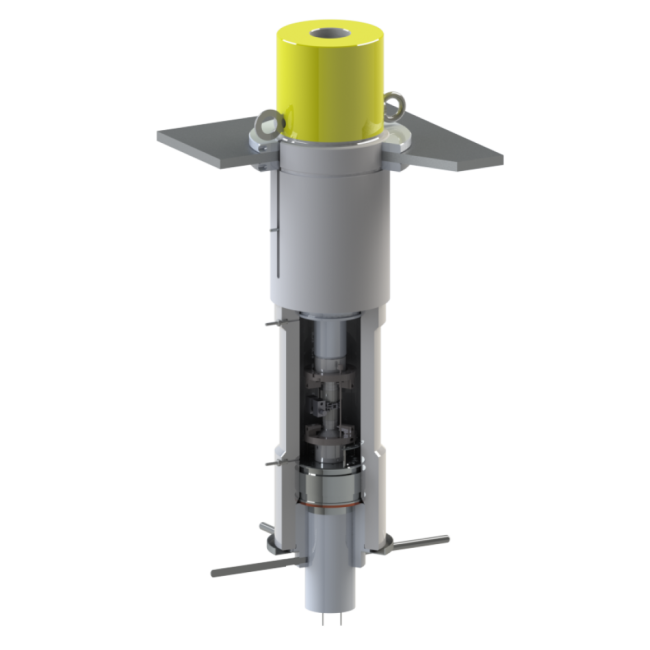

Установка для определения статических и динамических модулей упругости при пластовом давлении и температуре AMR-С 4000

Техническое описание

Установка для определения статических и динамических модулей упругости при пластовом давлении и температуре AMR-С 4000 предназначена для определения:• размеров образца при сжатии,

• предела прочности образца при одно- и трехосном сжатии,

• статических и динамических модулей Юнга и коэффициента Пуассона,

• скорости прохождения продольных и поперечных ультразвуковых волн в процессе нагружения,

• непрерывной оценки открытой пористости при нагружении,

• электрического сопротивления образцов керна,

• проницаемости образцов керна по жидкости (при всестороннем обжиме с противодавлением).

Технические характеристики

Прочная, с высокой механической жесткостью, конструкция пресса с встроенной в него ячейкой трехосного сжатия позволяет создавать одно- и трехосное нагружение образца керна с одновременным измерением его продольных (осевых) и поперечных (латеральных) деформаций вплоть до разрушения образца, определением скоростей прохождения продольных и поперечных ультразвуковых волн, а также с оценкой динамики порового пространства образца.

Оборудование представляет собой единый комплекс устройств и элементов включающим в себя: блок создания термобарических пластовых условий, блок создания осевой нагрузки, блок нагнетания испытуемых флюидов (система порового давления), блок измерения деформаций, блок измерения скорости прохождения продольных и поперечных ультразвуковых волн, система контроля и управления на базе ПК. Блоки смонтированы в единый корпус для обсечения компактности и мобильности установки.

Основной пресс комплекса состоит из неподвижной верхней плиты, установленной на четырех цилиндрических колоннах, которые прикреплены к неподвижной опорной плите. Вся конструкция пресса образовывает жесткую отдельно стоящую раму. Опорная плита пресса оснащена системой направляющих для выкатывания основания ячейки трехосного сжатия из зоны колонн, для удобства смены образца и монтажа измерительных систем. Пресс имеет систему перемещения опорной колоны, на базе гидроцилиндра, для запирания основанием ячейки трехосного сжатия, во время проведения эксперимента.

Пресс оснащен панелями по сторонам и дверцей спереди испытательной зоны из ударопрочного поликарбоната.

- габариты (высота*длина*ширина), м: 3,2*2,5*1,5;

- диапазоны измерений и пределы относительной погрешности:

• усилие - от 0 до 1000 кН, погрешность ±1 %;

• обжимное давление - от 0 до 80 МПа, погрешность ±0,1 %;

• поровое давление - от 0 до 70 МПа, погрешность ±0,1 %;

• противодавление - давление - от 0 до 70 МПа, погрешность ±0,1 %;

• температура эксперимента - от +20 до +150 °С, погрешность ±0,5 %;

• дифференциальное давление: от 0 до 1000 кПа, погрешность ±0,5 %;

• относительные осевые и радиальные деформации - от 0 до 0,5 д./е., погрешность ±0,01 %;

• скорости распространении акустических волн: скорости продольных волн Vp от 1000 до 7500 м/с, скорости быстрых Vs1 и медленных Vs2 поперечных волн от 500 до 4000 м/с, погрешность ±3 %;

- возможность работы со средами: вода с минерализацией 250 г/л, керосин, нефть, минеральные масла.

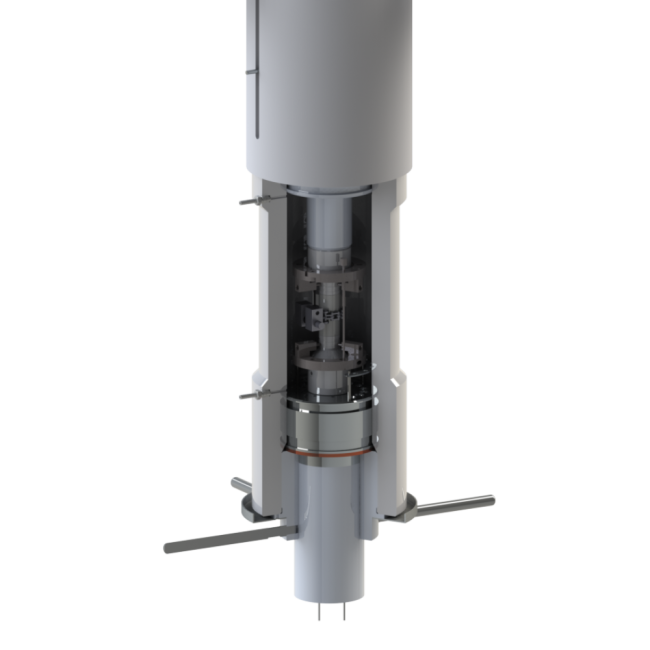

Конструкция ячейки трехосного сжатия представляет собой сосуд, разделенный на две камеры подвижным поршнем. Исследуемый образец размещается в нижней камере ячейки, в которой создается всестороннее давление обжима. Более высокое давление, создаваемое в верхней камере ячейки, двигает поршень, который создает осевое усилие на образце. То есть, когда давление в верхней камере ячейки больше, чем в нижней камере, на образец действует величина разности давлений.

Ячейка оснащена датчиком статической нагрузки, работающим при избыточном давлении и повышенных температурах.

Ячейка устанавливается в раме пресса. Корпус ячейки закреплен неподвижно на верней плите пресса. Образец с закрепленной на нем системой измерения деформации устанавливается на основании ячейки, которая имеет возможность перемещаться в вертикальном направлении с помощью гидравлического механизма подъема. Основание ячейки в верхнем положении запирает корпус ячейки, позволяя проводить исследования при высоких давлениях. При создании осевой нагрузки на образец используется жесткая опорная колонна, устанавливаемая под основание ячейки.

Конструкция ячейки исключает применения резьбовых соединений основного корпуса с основанием.

• Шаровая опора, установленная на нагружающем поршне ячейки, для надлежащего выравнивания образцов.

• 10 герметичных разъемов для передачи измерительных и управляющих сигналов внутрь ячейки и из неё, включая коаксиальные герметичные разъемы для дополнительных ультразвуковых измерений.

• Возможность подключения дополнительных внутренних датчиков деформации для точного измерения прикладываемых нагрузок и деформаций образцов.

Диаметр исследуемых кернов, мм 30, 38

Длина исследуемых кернов, мм 60, 80

Всестороннее давление обжима, МПа до 80

Поровое давление, МПа до 70

Осевая статическая нагрузка, кН до 1000

Равномерная нагрузка с заданной скоростью по усилию от 0,1 до 1 МПа/с

Равномерная нагрузка с заданной скоростью по деформации от 0,000001 до 0,001 с-1

Рабочая температура, °С до +150

Материал частей, контактирующих с пластовой жидкостью - нержавеющая сталь, титан

Электровыводы - 10-ть 4-х контактных гермовыводов.

Блок измерения деформаций состоит из датчиков измерения линейных деформаций образцов и устройств для размещения датчиков непосредственно на образце керна. Тип датчиков измерения линейных деформаций – LVDT, предусмотрены два датчика измерения продольной деформации образца и один датчик измерения поперечной деформации. Датчики работают в пластовых условиях и среде масла. Датчики продольной деформации размещаются в разъемных кольцах, устанавливаемых на плиты нагружения или сам образец, датчик поперечной деформации установлен на охватывающей по диаметру образец цепочке.

Комплект плит для испытаний в камере прочности, который включает:

• верхняя плита на с портом для создания порового давления;

• нижняя плита с портом для создания порового давления.

Диаметр исследуемых кернов, мм 30, 38, 50

Максимальное рабочее давление обжима, МПа 80

Максимальное рабочее поровое давление, МПа 70

Максимальная рабочая температура, °С до +150

Осевая нагрузка, кН до 1000

Система для контроля осевых и поперечных (окружных) деформаций, которая включает:

• комплект монтажных колец (верхнее и нижнее) для двух датчиков деформации LVDT, расположенных на противоположных сторонах под углом 180° для контроля осевой деформации устанавливаемых на непосредственно образце;

• роликовая цепь и приспособление для монтажа датчика для измерений поперечных (окружных) деформаций устанавливаемая непосредственно на образце.

Диаметр исследуемых кернов, мм 30, 38

Максимальное рабочее давление обжима, МПа 80

Максимальная рабочая температура, °С до +150

Диапазон измерения датчиков осевой деформации, мм ±3

Диапазон измерения датчиков поперечных деформации, мм ±2

Точность измерения линейных размеров, мм ±0,002"

"Система создания термобарических условий и система осевого нагружения

Источник создания давления быстродействующая сервогидравлическая насосная система

Всестороннее давление обжима, МПа до 80

Осевая статическая нагрузка, кН до 1000

Рабочая температура, °С до +150

Контроль осевой нагрузки датчик силы

Равномерная скорость поднятия обжимного давления 0 до 0,1 МПа/с

Равномерная нагрузка с заданной скоростью по усилию от 0,1 до 1 МПа/с

Равномерная нагрузка с заданной скоростью по деформации от 0,000001 до 0,001 с-1

Система поддержания порового давления, которая включает:

• насосы для поддержания постоянного порового давления и поддержания постоянного расхода поровой жидкости;

• блок измерения дифференциального давления;

• автоматический регулятор противодавления.

Источник создания порового давления двухплунжерный лабораторный высокоточный насос с механическим приводом

Система противодавления двухплунжерный лабораторный высокоточный насос с механическим приводом

Поддержание постоянного порового давления, МПа до 70

Поддержание постоянного расхода мл/мин от 0,001 до 25

Точность поддержания расхода, % 0,5 от текущего значения

Точность поддержания давления, % 0,25 % от ВПИ

Верхний предел измерения датчика дифференциального давления, МПа 1

Погрешность измерения, % 0,5

Рабочие среды вода с минерализацией не более 250 г/л, керосин, нефть, минеральные масла

Наружный диаметр подводящих линий порового давления - 1/8"" (3,18 мм)

Возможности

• поддержание постоянного перепада давления на образце за счет изменения расхода жидкости

• определение объемов прокаченных жидкостей.

Ультразвуковая система измерения скорости распространения продольных и поперечных волн, которая включает:

• комплект плит с интегрированными датчиками для волн сжатия и сдвига с портами подачи порового давления;

• верхняя плита на сферической опоре;

• нижняя плита жесткой фиксации.

Диаметр исследуемых кернов, мм 30, 38

Максимальное рабочее давление обжима, МПа 80

Максимальное рабочее поровое давление, МПа 70

Максимальная рабочая температура, °С до +150

Осевая нагрузка, кН до 1000

Рабочая частота, МГц 1

Диапазон измерения скоростей прохождения УЗ волн, м/с от 500 до 9000

Источник ультразвуковых колебаний

• независимое возбуждение продольной и поперечной волн

• плавная регулировка мощности сигнала

• компьютерное и дополнительно ручное управление

Предварительный усилитель ультразвуковых колебаний

• два независимых канала, усиление до + 40 Дб, цифровой интерфейс управления

• защита входов

Регистратор колебаний

• полоса пропускания 100 МГц

• 2 независимых канала регистрации

• передача цифрового сигнала на компьютер

Хранение и обработка результатов измерений

• маркерное определение времени первого вступления волны

• возможность сохранения полученных сигналов в цифровом виде

• автоматический расчет упругих констант образца"

Система измерения удельного электрического сопротивления насыщенных образцов керна: измеряемые удельные сопротивления в непрерывном режиме регистрации от 0,5 Ом·м до 350 Ом·м.

Система контроля и управления на базе ПК со специальным ПО: все результаты тестирования образцов, а также параметры оборудования в непрерывном режиме сохраняются в электронном виде, регулируемый шаг дискретности с нижним пределом от 1 раза в секунду;

Отдельное сохранение в цифровом виде данных ультразвуковых исследований, включая оцифрованный сигнал осциллографа, расчетные параметры времен и скоростей пробега упругих волн, расчетных упругих модулей и констант;

Наличие системы плит для испытаний образцов горных пород диаметром 30 и 38 мм на растяжение бразильским методом, включая защитный кожух;

Программное обеспечение позволяет задавать параметры экспериментов в заданном в настоящих ТТ диапазоне, непрерывную регистрацию всех параметров установки (давление обжима и поровое, осевое усилие и давление, мгновенные скорости изменения давлений и усилий, деформации абсолютные и относительные, температура, удельное электрическое сопротивление при использовании соответствующей системы, дифференциальное давление, состояние клапанов и насосов и т.д.), первичную обработку получаемых данных, сохранение данных в табличном виде. Программное обеспечение комплекса реализовано на скриптовом языке программирования Lua, имеет открытый код для возможности его модификации.

Комплект ЗИП для ТО насосных систем (плунжеров, соединений, гидравлических линий) из расчета 2 комплекта уплотнений на каждый насос (плунжер), одного набора соединений гидравлических линий;

Комплект инструментов, позволяющий работать (сборка/разборка) со всеми элементами установки

Метрологическое обеспечение

Испытательное оборудование при поставке сопровождается программой и методикой первичной и периодической аттестации, утвержденной в установленном порядке, в течение 14 календарных дней после инсталляции оборудования Центром стандартизации и метрологии (ЦСМ) проводится первичная аттестация в соответствии с требованиями ГОСТ P 8.568-97 с оформлением протокола первичной аттестации и аттестата.

Тип средств измерений (СИ), входящих в комплект поставки, утвержден в установленном порядке и внесен в Федеральный информационный фонд по обеспечению единства измерений.

СИ при поставке сопровождаются следующей документацией

- свидетельством об утверждении типа СИ;

- описанием типа (приложением к свидетельству).

- методикой поверки СИ данного типа;

- свидетельством о первичной поверке.

Срок до окончания действия свидетельства о поверке СИ на дату поставки не менее 2/3 межповерочного интервала.

Комплект поставки

- Установка для определения статических и динамических модулей упругости при пластовом давлении и температуре в полной комплектации - 1 шт.

- ПК (операционная система - Microsoft Windows 10 Pro (x64)) со специализированным ПО (системный блок, монитор, источник бесперебойного питания) - 1 шт. *

- паспорт - 1 шт.

- руководство по эксплуатации и техническому обслуживанию - 1 шт.

- комплект метрологической документации - 1 шт.

- декларация о соответствии - 1 шт.

Комплектация расходными материалами и ЗИП обеспечивает эксплуатацию в течение двух лет с учетом расходных норм и наличия в конструкции быстроизнашивающихся деталей.

Эксплуатационная, техническая документация на русском языке (аутентичный перевод), а также оригинал на языке производителя.

*Управление, сбор и отображения данных в Установке для определения статических и динамических модулей упругости при пластовом давлении и температуре AMR-С 4000 реализованы программным пакетом, разработанным ООО «АМКОР».

Безопасность

Оборудование не создает опасных и вредных производственных факторов и не требует применения специальных средств защиты персонала. Воздействие вредных факторов на работников не превышает гигиенических нормативов, установленных соответствующими ГОСТ, санитарными правилами.

Гарантии, сервис

Гарантийный срок - 24 месяца с даты ввода в эксплуатацию.

Год выпуска оборудования и материалов, поставляемых к оборудованию - не ранее предшествующего/текущего года.

Монтаж оборудования, пуско-наладочные работы, постановка метода, обучение персонала. Опробование оборудования на реальных образцах Заказчика.

По дополнительному запросу комплектация Установки может быть улучшена.